в московской школе

Протез ноги из углепластика

|

Работа победителя открытой городской научно-практической конференции «Инженеры будущего» по направлению «Инженеры» в секции «Инновационные подходы в реализации предпрофессионального образования» среди работ учащихся 10–11 классов |

Направление работы: Прикладная физика

Авторы работы: ГБОУ Школа № 1231

Email: Написать

Предметы: Физика, Химия

Классы: 11 класс

Мероприятия: Открытая городская научно-практическая конференция «Инженеры будущего» по направлению «Инженеры» 2022 года

|

Актуальность

В современном мире идёт активное развитие технологий и роботизации производств, но люди по-прежнему получают травмы. Это влияет на качество жизни человека. Для решения такого типа медицинских проблем существуют различные виды протезирования. Беговые протезы имеют совершенно отличные от обычных протезов форму и принцип работы. Основная задача, которую решали инженеры при разработке спортивных протезов для бега, – это обеспечение хорошей амортизации, что должно снять напряжение с живой части ноги, так как ударные нагрузки во время бега могут быть весьма ощутимы и болезненны.

В результате большинство производителей остановились на универсальной форме, которая была позаимствована в живой природе.

Беговой протез в целом повторяет форму задней ноги гепарда. Пятка в нём отсутствует, а стопа имеет С-образную форму, причем изгиб направлен в сторону, противоположную движению. Образуется дуга, изготовленная из прочных сплавов, обычно с добавлением титана.

При соприкосновении с поверхностью и переносе веса на эту дугу она сжимается, после чего амортизирует и распрямляется, добавляя бегуну дополнительное ускорение. Кроме особенностей конструкции протезы обеспечивают амортизацию за счёт дополнительно установленных амортизаторов. Место соприкосновения с поверхностью имеет небольшую площадь, на нём установлено специальное антискользящее покрытие. Это обеспечивает надёжную сцепку и отсутствие скольжения даже на мокрых поверхностях.

В настоящее время протезирование способно значительно улучшить качество жизни человека. Научные исследования в области биопротезирования не замедляют темпов; в дальнейшем можно будет ожидать, что протезы станут лёгкими, сильными, чувствительными, энергоёмкими, максимально адаптированными к потребностям человека, чутко отвечающими всем его запросам.

На современном этапе развития протезирования человечество проявляет большой интерес к новым технологиям, что свидетельствует о готовности социума принять новую ступень технологического прогресса в медицине.

Цель

Создать протез ноги человека из композиционных материалов (углепластика).

Задачи

Изготовление протеза ноги с такими важными показателями как:

1. Влагостойкость (протез можно использовать в любых погодных условиях, так как композиционные материалы не боятся влаги).

2. Долговечность (протез выдерживает большие нагрузки, обладает высокой износостойкостью и прочностью).

3. Упругость (композитные материалы позволяют использовать протез в спортивном образе жизни).

4. Лёгкость (композиты легче классических материалов, из которых сделаны аналоги).

Оснащение и оборудование, использованное при создании работы

- Вакуумная установка

- Пневматическая шлифовальная машина

- Ручная мини-дрель Dremel 4000

- 3D-принтер, нож и ножницы

- ПК с установленным ПО (Maestro Wizard, Autodesk PowerMill Ultimate 2019)

- Высокопрочная ткань чёрного цвета из углеродных волокон диаметром 5,15 мкм

- Двухкомпонентная эпоксидная смола ЭД-20 с отвердителем ТЭТА в весовой пропорции 100:10

- МДФ, клей-спрей

- Проводящая сетка

- Препреги разделительного состава

- Перфорированная плёнка

Описание

Технологию изготовления протеза авторы разделили на четыре основных этапа, которые включали в себя множество вспомогательных операций.

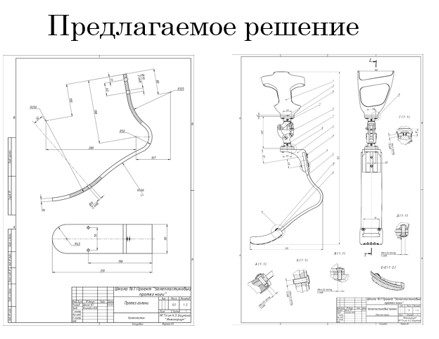

1. Подготовка 3D-модели и изготовление оснасток

1.1 Моделирование главной поверхности изделия – создание пространственной 3D-модели поверхности, на которой будут лежать изделия.

1.2 Резка заготовки. На основе 3D-моделей оснасток производилась подготовка материала для фрезеровки на станке с ЧПУ. Был выбран простой в обработке и бюджетный материал МДФ. Производилась резка плиты при помощи циркулярной пилы.

1.3 Далее создавалась управляющая программа в ПО Autodesk PowerMill Ultimate 2019 для обработки заготовки на станке с ЧПУ, она состояла из нескольких этапов: черновая обработка – удаление основной массы материала, предчистовая обработка – обработка заготовок по заданной 3D-модели с припуском в 1 мм.

2. Изготовление изделия

2.1 Был проведён раскрой материала. На этом этапе для начала производился раскрой имеющихся армирующих материалов согласно чертежу.

Препреги — это композиционные материалы-полуфабрикаты. Представляют собой листы тканых или нетканых волокнистых материалов, пропитанных неотверждёнными полимерными связующими.

2.2. Нанесён разделительный состав. Этот состав необходим для беспроблемного снятия изделия с оснастки после отверждения.

2.3. Уложены армирующие слои. На данном этапе слои препрега укладывались на поверхность оснастки согласно чертежу изделия.

3. Изготовлена верхняя часть протеза.

3.1. Нанесён разделительный состав. Этот состав необходим для беспроблемного снятия изделия с оснастки после отверждения.

3.2. При формовании изделия деталь изготавливалась методом вакуумной инфузии. На данном этапе непропитанные слои укладывались на поверхность оснастки с помощью клей-спрея. На одной половине оснастки фланцы не подрезались, на другой – отрезались встык; это делалось для того, чтобы после пропитки место шва было прочнее.

3.3. Произведена сборка оснастки. После укладки всех армирующих слоёв оснастка собиралась на шканты и помещалась в вакуумный пакет.

3.4. Уложены технологические слои. На армирующие слои укладывалась жертвенная ткань, упрощающая снятие технологических слоёв с детали. Далее укладывалась проводящая сетка, необходимая для равномерной пропитки всех слоёв. В жертвенную ткань оборачивались также спиральные трубки, через которые будет подаваться и откачиваться связующее. Трубка откачки укладывалась на оснастку по верхней кромке будущей детали. Трубка подачи помещалась на дно верхней части протеза.

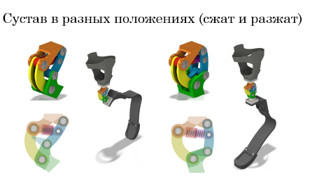

4. Произведена 3D-печать деталей шарнира (коленного сустава).

Результаты работы/выводы

В результате работы был создан прототип протеза ноги человека из углепластика.

Строение протеза позволяет людям с ограниченными возможностями заниматься спортом.

За счёт свойств композитных материалов такой протез легче, прочнее и долговечнее аналогов из классических материалов. Он может использоваться в абсолютно любых погодных условиях. Несмотря на высокую стоимость композиционных материалов, прототип будет выгоднее аналогов: за счёт своей устойчивости к внешним факторам он будет реже нуждаться в ремонте и замене деталей.

Перспективы использования результатов работы

В дальнейшем планируется изготовить детали шарнира из алюминия с помощью фрезеровки на пятикоординатном фрезерном станку с ЧПУ.

Сотрудничество с вузом/учреждением при создании работы

Технопарк «Инжинируим» МГТУ им. Н.Э. Баумана;

НОЦ «Композиты России» МГТУ им. Н.Э. Баумана

Награды/достижения

Открытая городская научно-практическая конференция «Курчатовский проект — от знаний к практике, от практики к результату», 2020-21 уч. год – победитель

Мнение автора

«Работа над проектом помогла мне определиться с выбором дальнейшего образования (в МГТУ им. Н.Э. Баумана). Кроме этого, я много узнал о композиционных материалах, получил огромный опыт в выполнении проекта и публичных выступлениях. Во время выполнения проекта я побывал на различных акселераторах, соревнованиях, конференциях, и это стало для меня хорошим стартом»

- Сборник проектных и исследовательских работ победителей и призёров открытой городской научно-практической конференции «Инженеры будущего» 2024 года

- Сборник проектных и исследовательских работ победителей и призёров открытой городской научно-практической конференции «Инженеры будущего» 2023 года

- Сборник проектных и исследовательских работ победителей и призёров открытой городской научно-практической конференции «Инженеры будущего» 2021 года

- Каталог проектных и исследовательских работ участников, победителей и призеров открытых городских научно-практических конференций 2019 года

- Энергия моря: «Морской змей»

- Анализ влияния покрытия на эффективность солнечных элементов

- Сайт мониторинга энергобаланса энергоактивного здания (GREEN SITE)

- Электролиз. Генератор водорода

- Модификация ветрогенератора

- Исследование возможности использования ветрогенераторов в мегаполисе

- Эпоксидная смола и её взаимодействие с разными факторами

- Зелёный водород – основа энергетики будущего

- Приливная электростанция (ПЭС)

- Получение «зелёного» водорода на ГЭС с использованием новых наноматериалов

- «Зелёный» бойлер – нагреватель на основе возобновляемых источников энергии (GREEN BOILER)

- Создание водородного реактора своими руками

- Умная подсветка лестничных пролётов

- Оценка механических свойств перспективного паяного соединения вольфрам/сталь применительно к термоядерному реактору DEMO

- Применение электронного прогибомера для фиксации перемещений пролётного строения при мониторинге продольной надвижки

- Система обеспечения современного дома сжатым воздухом

- «Зелёная школа» – энергоактивное здание будущего (GREEN SCHOOL)

- Создание мобильной высокомощной солнечной панели для походных условий

- Моделирование архитектурных украшений Исаакиевского собора

- Модульная муравьиная цивилизация

- Влияние сточных вод аэродрома на рост микрозелени

- Экономическая игра

- Дизайнерские часы с ночной подсветкой, будильником, возможностью выбора часового формата

- Создание дизайн-проекта «Лаунж-зона» в школе старшеклассников

- Разработка экспресс-теста на глютен методом иммунохроматографического анализа

- Исследование влияния замещения ионов Ca2+ на Sr2+ на биологическую совместимость октакальций фосфата in vitro

- Получение и изучение новых антипиренов, модифицированных нано-TiO2∙nH2O

- Новые железосодержащие наноматериалы для очистки воды

- Аптечка первой помощи, укомплектованная антисептическими полимерными материалами

- Получение изоиндолкарбоновых кислот для их тестирования на противомикробную активность

- Дезодорация и дезинфекция воздуха в школьных помещениях при помощи органических фильтров

- Синтез холестериновых производных анти-ВИЧ-нуклеозидов в качестве перспективных ингибиторов обратной транскриптазы ВИЧ

- Исследование коллоидных растворов нитрида титана и серебра, полученных методом фемтосекундной лазерной абляции в жидкости, как наносенсибилизаторов для борьбы с онкологическими заболеваниями

- Метатезисный селенсодержащий рутениевый катализатор полимеризации

- Разработка альтернативных методик удаления пятен с поверхности ткани и анализ их эффективности

- Оценка микропластика как угрозы планетарного масштаба на примере исследований бутилированной воды

- Выделение лишайниковых кислот и создание косметического средства на их основе

- Использование в арт-индустрии метода гальванопластики органических тканей на примере омеднения скелетированных листьев растений

- Восстановленный оксид графена как анодный материал для металл-ионных аккумуляторов

- Синтез гидрофобного вектора на основе дипальмитоил-амино-пропан-2-ола для создания пролекарственных производных нуклеозидных препаратов с выраженной анти-ВИЧ-активностью

- Эффективность применения полимерной биоразлагаемой подложки для увеличения скорости прорастания сельскохозяйственных культур

- Определение растворённого кислорода в суккулентах различных видов методом Винклера

- Влияние концентрации источников углерода и азота в среде на рост бактерии Methylorubrum extorquens

- Получение защитных покрытий на низкоуглеродистой стали в нейтральном нитратном оксидирующем растворе с добавками мочевины

- Баллистическая оболочка туловища из углеарамида

- Термоиндуцированное сжатие полиэлектролитных капсул с магнитными наночастицами в оболочке

- Поиск возможности биоразложения композитов на основе полиэтилена и крахмала

- Свободные радикалы в волосах человека и их изменение при химической и термической обработке

- Предложения по принципиальной конструкции универсальной энергонезависимой установки для очистки воды из родников

- Выделение и исследование наночастиц городской пыли Москвы

- Регенеративный патрон на основе пероксо-модифицированного нано-TiO2

- Экоскейт. Использование вторсырья в изготовлении скейт-досок в домашних условиях

- Разработка интерактивной зоны на территории школы с элементами ландшафтного дизайна

- Звуковая волна

- Усовершенствованный вариант тисков Моксона

- Модернизация системы вентиляции и кондиционирования воздуха здания школы

- Утилизация и вторичное использование отходов резинотехнических изделий (на примере стирательных резинок)

- Обустройство воинского мемориала в деревне Веригино

- Использование витражной росписи как одного из элементов декорирования интерьера (на примере столовой ГБОУ Школа № 2005)

- Экокрыша школы будущего

- Создание лекарственного средства, не проявляющего гепатотоксичность, на основе парацетамола и глутатиона

- Разработка плёночных съедобных биоразлагаемых покрытий на основе хитозана

- Улучшение качеств хитозана посредством модификации

- Разработка термостабильного состава для ПЦР-наборов

- Система управления водоснабжением дачного участка

- Ветроархитектура

- Скейт-парк

- Разработка и создание дизайна IT-полигона школы № 1573

- Школьная среда как элемент социального конструктора

- Синтез и свойства 1,5-диметил-3,7-дизабицикло[3.3.1] нонан-9-она

- Сравнение методов пробоподготовки при определении подвижных форм металлов в почвах

- Создание школьного спектрофотометра на основе Arduino

- Роторная парковка карусельного типа

- Возможности химиотерапии: синтез цитоксических соединений платины

- Методика нанесения защитной маркировки документов с помощью флуоресцентных красителей

- Место ли пластику в косметике?

- Создание фильтрационных половолоконных мембран для фракционирования плазмозаменителей крови

- Радиационная безопасность в школе: измерение ионизирующих излучений и комплексный анализ

- Разработка брендбука ГБОУ Школа № 64

- Влияние электромагнитного излучения мобильных телефонов на людей

- Разработка автономной системы охлаждения лабораторного холодильника

- Ультразвук служит человеку

- И светит, и греет, или Как определить удельную теплоту сгорания топлива

- Изучение состояния воды в сухих ингредиентах спортивного питания методом ЯРМ

- Устройство оповещения о звуковых сигналах с помощью вибраций для неслышащих людей

- Анализ статистики потребления вредных продуктов, влияющих на возникновение рисков сахарного диабета среди подростков и начало прогнозирования на основании использования больших данных

- Рефлексометр. Измерение простой и дифференцировочной сенсомоторной реакции человека

- Изучение явления биений и его применение

- Дистанционное зондирование Земли

- Хранение мяса в условиях акустической заморозки и оценка его биотоксичности

- Макет футбольного поля с системой освещения на основе пьезоэлементов

- Разработка действующей модели автоматической поворотной двери с кинематикой Клеменса Торглера для IT-полигона

- Беседка для внутреннего дворика школы № 1195

- Игра «ANIMAL KEEPERS»

- Проект зонирования музейно-выставочного пространства «Корабль сказок»

- Модель дома из акрила с использованием 3D-печати

- Сегментация повреждений лёгких на КТ-снимках

- Протезирование кистей рук

- Автоматизированное взятие биоматериала с использованием системы технического зрения

- Навигационный прибор для слабовидящих и незрячих людей

- Разработка тренажёра для подготовки мышц к использованию бионического протеза

- Фотолитографический синтезатор олигонуклеотидов

- Медицинская маска и ген ACE2 – внешняя и внутренняя защита от COVID19

- Накладка на клавиатуру для людей с ограниченными зрительными возможностями

- Создание 3D-модели сцены по фотографии

- Клавиатура истинного разработчика

- Изменение магнитных свойств нанопроводов в зависимости от условий их получения

- Определение коэффициента трения качения методом наклонного маятника

- Пьезоэлектрическое напольное покрытие

- Маятники в искусстве

- Разработка технологического процесса изготовления камер сгорания для ЖРД малой тяги (14 кгс) с применением композиционных материалов

- Компьютерная лабораторная работа по изучению климата Земли на примере зонального распределения температуры

- Действующий макет гидравлического манипулятора

- Изучение теплопроводности различных материалов

- Формирование отчёта по лабораторным работам

- Осциллоскоп

- Изучение информации о ГЭС. Создание макета ГЭС

- Визуализация баллистического движения в Excel

- Технология сохранения свойств и особенностей белого камня (известняка) при реставрации и консервации памятников архитектуры

- Кинетическая обучающая проун-модель «Физика»

- Инновационный метод борьбы с синантропной флорой транспортных путей на примере борщевика Сосновского с помощью растений-ремедиаторов

- Двухэтапный метод измерения, визуализации и идентификации источников переменных электромагнитных полей путём картирования и спектрального анализа

- Создание устройства для наблюдения «живой» доменной структуры в ферромагнитных плёнках

- Приобретение навыков получения высокого переменного напряжения. Передача энергии без проводников

- Синтез и исследование коллоидных наночастиц нитрида титана для применения в биомедицине

- Система управления антенной при измерении параметров электромагнитных полей в целях технической защиты телекоммуникационной информации

- Перестраиваемый экран по принципу Бабине на основе метаматериалов

- Изучение газодинамической неустойчивости Кельвина – Гельмгольца с помощью гофрированной трубы

- Система автоматической газовой сигнализации

- Импульсный ускоритель масс и его применение для устранения космического мусора

- Автополив «AgroID»

- Разработка гидроакустической навигационной системы как способа беспроводной подводной связи

- Создание твитеров для воспроизведения высокочастотных звуков в составе домашней акустической системы

- Куртка с указателями направления движения

- Энергосбережение при освещении теплиц

- Пускозарядное устройство с расширенным функционалом

- Умная ваза

- Перспективная микропроцессорная модель управления СЦБ на железной дороге

- Проект настольного акрилового светильника с функцией подставки под мобильные устройства

- Создание полупроводниковой электроники плазменными методами

- Плата для источников бесперебойного питания

- Автоматизированная система контроля и поддержания нормы температуры и влажности в кабинетах школ

- Рабочая модель катушки Теслы

- Создание пожарного робота для работ в трудных условиях

- Отвод конденсата от кондиционера с помощью технологии ультразвукового испарения

- Программируемая RGB-кольцевая лампа на основе адресной светодиодной ленты

- Разработка стенда для тестирования ВМГ

- Применение комбинированного соединения обмоток в асинхронном электродвигателе

- Крепкая бумага

- Исследование наночастиц серебра и их применение в медицинских имплантах

- Исследование эффективности автономного хладогенератора для жидкостей

- Определение наиболее выгодного метода отопления жилого дома

- Увеличение мобильности инвалидов в городской местности

- Протез ноги из углепластика

- Проектирование устройства для криоконсервации крови на основе элемента Пельтье

- Создание модели БПЛА для обучения детей младшего школьного возраста основам пилотирования и развития у них интереса к авиации

- Создание установки для исследования теплопотерь различных материалов

- Технология создания макета «Дорога жизни»

- Создание модели школы и пришкольной территории в 3D-формате

- Умная зимняя теплица

- Создание практикума по теме «Постоянный электрический ток» с использованием модернизированных реохордов

- Исследовательская работа «Принцип композитности»

- Сравнительный анализ методов радиоволнового лифтинга, применяемого в современной косметологии

- Модернизация автоматического освежителя воздуха

- Сборка лампового гитарного усилителя и исследование принципа работы лампового усилителя звука

- Разработка и создание лампово-полупроводниковой радиолы

- Подводный робот для забора проб воды и грунта

- Разработка миниатюрного ультразвукового дальномера с цифровым дисплеем на базе Arduino для проведения измерений расстояний от точки до точки

- Умная теплица

- Создание автоматизированной системы полива комнатных растений

- Автоматизированная система для теплицы

- Создание системы для автоматической подачи корма и воды домашним декоративным птицам

- Водородный электролизёр с повышенным КПД

- Интерактивная таблетница на базе Arduino

- Интерактивный макет умного дома с реализацией управления через веб-интерфейс

- Браслет-поводырь

- Разработка модели бытовой сигнализации

- Создание аппаратной платформы для развивающих игр с RFID-полем

- Умный смеситель

- Изготовление форм методом вакуумного формования

- Разработка стабилизатора напряжения для питания полезной нагрузки малого космического аппарата

- Разработка системы управления гидропонной установкой

- Указатель курса ветра для обучения управления парусными судами

- Автоматическая система учёта времени на научных судах

- Система повышения безопасности велосипедиста на дороге

- Пляжный радар

- Домашний прибор для измерения давления, температуры и влажности

- Создание прибора для автополива растений на основе Arduino с управлением через приложение

- Терменвокс с использованием лазерных дальномеров

- Умный светильник

- Лазерная арфа

- Создание образовательного набора-конструктора для изучения темы «Алгебра логики»

- Аналитические весы для работы на научно-исследовательских судах

- Автоматическая штора с функцией накопления энергии

- Дозиметр и его принцип работы

- Система умного автополива комнатных растений

- Переносное зарядное устройство с возможностью подзарядки от солнца

- Образовательный конструктор Z80

- Создание усилителя звука для бюджетной системы звукового оповещения на небольших территориях

- Создание дешёвого и мощного регулируемого источника постоянного тока для инженеров и радиолюбителей

- Устройство измерения наполняемости мусорного контейнера

- Автоматический дозатор воды

- Система поддержания микроклимата в садовой теплице

- Устройство для помощи детям с плохо развитой моторикой и ухудшенной координацией

- Система контроля уровня воды в кулере

- Автономная система по уходу за растениями

- Гардеробот: Telegram-бот для выбора одежды по погоде

- ИнфоПост

- Конструктор диагностических систем

- Оценка потенциала территории европейской части РФ для использования солнечных батарей с помощью геоинформационных технологий

- Moscow metro as an alternative energy source / Внедрение альтернативных источников энергии на примере Московского метрополитена

- Разработка приложения для учёбы в виде визуальной новеллы

- Создание интерактивного приложения для подготовки к устному экзамену по китайскому языку (HSKK)

- Интерактивная карта народного искусства России

- Решение задачи коммивояжёра в трёхмерном пространстве

- Расшифровка языка жестов

- Использование распределённой сети при решении задач оптимизации с помощью эволюционных алгоритмов

- Приложение для учеников

- Конструкция вертикального озеленения рекреационных и учебных помещений ГБОУ Школа № 1564 «Вертикальный сад» с автоматизированным поливом для поддержания экологии школьной среды

- Автоматическая таблетница

- Контроль фильтров очистки воды

- Мобильное приложение Palladium (Цифровой завхоз)

- Создание мобильного приложения для изучения алгебры

- Mit App Inventor

- Система сигнализации на базе технологий умного дома

- Система контроля 3D-принтера посредством Телеграм-бота

- Программа «Антиплагиат» с графическим интерфейсом для файлов .txt и текстов

- Спектральный звуковой анализ в целях идентификации и классификации людей по голосу

- Генератор коллажа финишных материалов

- Автоматический распознаватель аккордов для гитары

- Навык Яндекс.Алиса Гардероб

- Безопасность цифровых активов

- Модуль анализа состояния посевов с помощью NDVI

- Кибербезопасность. Сетевые атаки

- Приложение для обработки фотографий, реализованное на языке программирования Python

- Анализ отзывов клиентов на банковские каналы обслуживания и продукты/услуги

- Искусственный интеллект для нашей теплицы

- Создание универсального интерфейса для работы с базами данных

- Чат-бот «Notify.Manga»

- LaTeX-редактор

- Голосовое управление для электронных шахмат

- Туристическое iOS-приложение с дополненной реальностью

- Нейронная сеть по распознаванию животных

- Интернет-ресурс «We-ask» – форум начинающих программистов

- Счёт на пальцах

- Умный дом. Умный свет

- Мобильное приложение для удалённого управления компьютером

- Разработка алгоритма распознавания жестов, применимого для систем компьютерного зрения и smart-перчатки

- Умное зеркало – будущее вашего дома

- Web-приложение для создания и обмена визитками

- Моделирование полёта космического аппарата

- Web-страница с информацией о потребительских качествах и физических свойствах компьютерных комплектующих

- Умный дом. Электросети загородного дома

- «Robot store»

- Анимация как инструмент восприятия информации подростками

- Приложение для расширения словарного запаса

- Рабочая тетрадь для виртуальных лабораторных работ

- Прибор для измерения скорости ветра (Анемометр)

- Создание прототипа интуитивной системы контроля над распространением коронавирусной инфекции в школьной среде

- Сервис для обучения основам алгоритмики. Машина Тьюринга

- Чат-бот для помощи в подготовке к итоговому сочинению

- Приложение для быстрой оплаты через «Систему быстрых платежей»

- АСВК-олимпиада (автоматизированная система выдачи ключей Всероссийской олимпиады школьников)

- Создание универсального приложения для записей, заметок и конспектов

- Автоматизация создания школьного расписания

- Разработка многофакторной аутентификации с применением электромеханического замка на основе GSM-модуля

- Приложение для отдыха и психологической поддержки

- Мобильное приложение для изучения китайских слов

- Telegram-бот для выявления дизорфографии

- Сервис для интеллектуального аннотирования (суммаризации) текста

- Создание нейронной сети для реставрации древнерусской иконописи

- Бот «Электрон»

- Web-приложение для заказа пропусков на территорию охраняемых объектов

- Искусственный интеллект для прогноза результатов спортивных матчей

- Разработка сайта для дизайнера

- Чат-бот «Школьник»: расписание класса, научные факты, теория по ключевым предметам – в твоём кармане!

- Разработка Telegram-бота для администрирования теннисной школы

- Реализация чат-бота в Telegram для решения задач по системам счисления: от простых до олимпиадных

- Устройство для распознавания лиц на энергоэффективных ядрах

- Создание информационного ресурса для обучения игры в баскетбол

- Webudget. Приложение для контроля повседневных расходов

- Распознавание автомобильных номеров

- Система помощи по соблюдению масочного режима на основе анализа видеопотока

- Компьютерное моделирование долгих прогулок с домашними животными: автоматический расчёт времени и пройденного пути, определение усталости в конце прогулки

- Дискорд-бот для обучения

- Simple Messenger

- Программа-ассистент для организации проектной деятельности

- Система мониторинга газоводоснабжения в помещении

- Разработка менеджера паролей «Tessera»

- Создание альтернативного метода шифрования

- Образовательный чат-бот по решению задач на круги Эйлера, реализованный на языке программирования Python

- Мобильное приложение «Пожарка»

- Интеллектуальная система распознавания лиц

- Разработка Телеграм-бота по профессиональной ориентации детей в сфере космонавтики на основе метода Дж. Голланда

- Система умных парт «SmartTab»

- Система аутентификации в образовательных учреждениях

- Разработка Web-приложения для изучения корейского языка в интерактивной форме

- Приложение для отслеживания присутствия на дистанционном уроке

- Пособие «Круговорот воды в природе» для слабовидящих детей

- Создание учебного пособия «Интерактивный музей следов зверей и птиц»

- Автоматизированный комплекс для химического анализа донных осадков

- Управление микроконтроллером ESP 32 CAM дистанционно с помощью интернет-ресурсов

- Разработка телеуправляемого необитаемого подводного аппарата как средства мониторинга состояния водных ресурсов

- Разработка автоматической линии по производству кондитерских изделий

- 3D-модель ДВС

- Разработка наглядного пособия по физике на основе конструкции Тенсегрити

- Миниатюрный станок с ЧПУ для фрезеровки печатных плат

- Создание инженерных лабораторий для поддержания работоспособности школьного оборудования

- Робот-кондиционер

- Модель плёночного фотоаппарата

- Мой манипулятор

- Управляемый штатив для съёмки фото и видео на телефон

- Настольная игра, адаптированная для незрячих и слабовидящих детей

- Модели двигателя внутреннего сгорания

- Штанга, выполненная из сверхпрочного композиционного материала, для крепления гибкой солнечной батареи космического спутника

- Автоматизация процесса диорамной съёмки в покадровой анимации

- Панобот

- 3D-сканер с использованием микроконтроллера Arduino

- WebLabory

- Создание 3D-пособий для слабовидящих детей

- Современный да Винчи

- Робот – уборщик игрушек

- Сервис для моделирования поведения и программирования квадрокоптеров в облачной среде «COEX-Cloud»

- Создание системы для улучшения досуга людей с ограниченными возможностями

- RoboAnt – многоцелевые роботы на базе универсальной шагающей платформы

- Универсальная платформа шагающего робота «КОТ»

- Создание головоломок в Autodesk Inventor Pro 2021

- Настольная игра «Пожелание»

- Шлем для альпинизма, выполненный из сверхпрочного композиционного материала

- Создание облегчённой ракетки для настольного тенниса, выполненной из сверхлёгких композиционных материалов

- Изготовление мастер-модели гребного винта

- Дорожные приключения

- Приложение для обмена опытом по профессиям

- Создание бота-консультанта в Telegram

- Информационное агрегирование волонтёрской деятельности по жизнеобеспечению бездомных животных

- Мобильное приложение – помощник в утилизации мусора

- Синхронизация полёта группы БПЛА

- Сопоставление эффективности методов оптимизации и уравнений при описании зависимостей избыточной мольной энергии Гиббса в бинарном растворе

- System of periodic body temperature monitoring under pandemic conditions based on a medical mask holder for educational organization employees/Система периодического мониторинга температуры тела сотрудников образовательной организации на основе держателя

- Creation of the interactive models for Moscow Electronic School with «1C: Mathematical Constructor» / Создание интерактивных моделей для московской электронной школы в программе «1С: Математический конструктор»

- Система ограничения скорости самоката

- Умная ёмкость

- Автоматизация гардероба

- Сайт с интерактивной таблицей Менделеева

- Генератор вариантов задач по алгебре для 8 класса с пятью уровнями сложности

- Создание учебно-методического модуля в предметной области химии

- Разработка и изготовление методом FDM-печати модели прототипа «Ополаскиватель для химической посуды» при помощи систем быстрого прототипирования

- Косметическая накладка анатомической формы для механизированного протеза ноги, выполненная с применением аддитивных технологий и реверс-инжиниринга

- Создание 3D-модели стартового пистолета с рабочим ударно-спусковым механизмом

- Сборно-разборная модель тазовой кости человека

- Использование аддитивных технологий при создании СВЧ-устройств

- Sкедуль

- Макет мобильного приложения «Моя культура»

- Hobynizer – удобный органайзер для вашего хобби

- Проектирование и изготовление композитного рюкзака

- Бионический протез человеческой руки на 3D-принтере

- На уроке физики был взрыв

- Речевое оповещение о приезде общественного транспорта

- Автоматизированная система мониторинга осанки человека

- Remember Bot – чат-бот школьного дневника

- Система обеспечения безопасности людей и транспорта на парковках в холодное время года

- Умное зеркало для отслеживания расписания

- «Смомби»: проблемы и решения

- Автоматический бесконтактный термометр АБТ-2100

- Создание обучающих видео для курса «Космическая вёрстка»

- Разработка web-приложения для повышения успеваемости учащихся через увеличение концентрации внимания

- Умная система прохода для учебных учреждений «NFC KEY»

- Устройство для экономии/контроля воды

- Система автоматического обнаружения неисправности электроосветительных приборов и подтопления подвальных помещений

- Система предотвращения происшествий во время движения спецтранспорта на перекрёстке

- Создание учебной модели ДНК для уроков биологии профильного уровня

- Сайт для помощи выбора прически «HairBrush»

- Создание приложения для поиска рецептов и организация взаимодействия авторов рецептов

- Система автоматизированного температурно-пропускного контроля (САТПК)

- Телеграм-бот для шифрования

- Термометрическая подставка

- Мобильное приложение экстренной помощи

- Вас распознали: автозаполнение посещаемости на основе распознавания лиц людей

- Разработка исследовательского микроспутника

- Создание леденцов на основе ягод клюквы болотной («Oxycoccus palustris») как источник иода для детского организма

- Разработка школьного транспортировщика питьевой воды

- Автоматизированный комплекс по сортировке мусора

- Телеметрическая система грузового железнодорожного вагона

- Роботизированный краулер

- Разработка контрольно-сортировочного автомата

- О возможностях и преимуществах применения компьютерного моделирования при испытаниях грузового подвижного состава

- Багги-карт

- Руль болида из композиционных материалов

- Создание электромагнитной установки для очистки околоземной орбиты от космического мусора

- Умный дом

- Исследование способов уменьшения сопротивления воздуха в закрытых пространствах за счёт вращательного движения

- Проект крепления противоугонного устройства велосипеда

- Разработка и создание полноприводного шасси радиоуправляемой модели автомобиля

- Ленточный станок гриндер

- Повышение городской и межгородской мобильности при помощи гравитационного транспорта

- Создание автономного необитаемого аппарата для подводной диагностики

- Проектирование радиационной защиты для головного обтекателя космического корабля

- Держатель коляски в общественном месте

- Оптимизация левого поворота у беспилотных автомобилей

- Создание действующей модели автомата перекоса тарельчатого типа для изучения процесса управления вертолётом

- Изготовление изделия из композитных материалов методом вакуумной инфузии. Открытие промышленного цеха

- Разработка универсальной манёвренной платформы

- Применение действующего кинетического стола и кинетической ленты как транспортной системы

- Влияние авиационного топлива на искусственное покрытие аэродрома

- Программа сравнительной оценки методов очистки светлых нефтепродуктов от примесей серы и сероводорода

- Живое яблоко

- Снегоболотоход. Разработка вездехода с эффективными и устойчивыми к низким

- Макет ж/д-переезда

- Цифровая тяговая подстанция

- Wise-soft – подвеска настоящего будущего инженера

- Чат-бот в Telegram для решения задач на графы

- Программа для подготовки к ОГЭ по математике «Остров Математики»

- Создание мобильного приложения «Музыкальный диктант»

- Школьная система хранения гаджетов

- Моделирование историко-архитектурной среды города с использованием геоинформационных систем и пакетов трёхмерной графики

- 3D-модель «Музыкальная шкатулка-рояль»

- Автоматическая межпланетная станция

- Создание прототипа бронежилета

- Создание модели кривошипно-шатунного механизма

- Проектирование мультимедийного приложения «Evology» с элементами дополненной реальности

- Прототип робота-снегоуборщика

- Разработка специальной одежды для людей с ОВЗ

- Мобильный медицинский робот для красных зон

- Система контроля школьников на выездных мероприятиях

- Интерактивная 3D-модель школы

- Концепт автобусной остановки «Аура»

- Интерактивный макет вагона метро

- Противоударная хоккейная маска

- 3D-модель роторного двигателя

- Создание прототипа домашнего ирригатора

- Создание набора улучшений к лазерным станкам с ЧПУ

- Разработка и визуализация оригинального дизайна рабочего места

- Модель турбореактивного двигателя

- Изготовление индивидуальных деталей для автомобиля

- Пособие-игра «3D-REBUS» с использованием AR-технологий

- Унификация игры «Зельеварение» с помощью 3D-моделирования

- Модель устройства для переплавки пластиковых отходов в нить для 3D-печати

- Фотопанорамные 3D-VR туры на примере проектов «Виртуальный музей Московского метрополитена», «Вечерняя Москва», «Павильон авиации и космонавтики № 34, ВДНХ»

- Использование аддитивных технологий в преподавании черчения

- Солнечная система в дополненной реальности

- Создание симулятора выживания в виртуальной реальности

- Изготовление модели ордена Святой Великомученицы Екатерины на 3D-принтере

- Доступная модель протеза ноги на 3D-принтере

- Создание экспоната для школьного музея «Мастер танковых ударов» пулемёт ДТ-29

- Запорно-регулирующая арматура

- Автономная уличная система кормления для животных

- Устройство для контроля осанки

- Создание экспериментальной модели робота-эколога для мониторинга лесов

- Опорно-поворотная платформа с модулем наведения антенны

- Робот, объезжающий препятствия с помощью ультразвукового датчика расстояния

- Беспилотный летательный аппарат и система управления им, основанная на Arduino

- Искусственный интеллект своими руками

- Использование современных материалов и технологий при конструировании спортивной авиамодели

- HelpUnicorn: платформа для IT-помощи благотворительным организациям

- Применение обратной теоремы Пифагора для определения вида треугольника

- Робот-Колобок

- Устройство контроля и поддержания оптимального микроклимата в учебном заведении

- Ракета

- Дрон-поисковик из сверхлёгких композиционных материалов с использованием углепластикового каркаса, бесколлекторных моторов и солнечной батареи

- Разработка робота-манипулятора с использованием омни-платформы и цепного подъёмника

- Умный медицинский робот-ассистент «ADI»

- Food Factory

- Разработка системы автоматизации внутрискладской логистики грузов

- Создание автоматической системы полива растений на загородном участке

- The backpack «Cyberbag» made of ultralight composite materials with an alarm lighting system / Рюкзак «Cyberbag», выполненный из сверхлёгких композиционных материалов, со светодиодной системой оповещения

- Система экстренного отключения подачи газа и воды

- Умный фонтан «Обитатели морских глубин»

- Умный термометр

- Визуальная новелла как подход к вовлечению изучения русской литературы, способствующий проявлять инициативность в осуществлении действий

- Устройство «Помощник для сбора рюкзака»

- Интерактивный макет умного дома с реализацией управления через веб-интерфейс

- Умная урна «UKU»

- Учебно-методический набор для изучения работы логических элементов и схем

- AR-приложение для школьных библиотек, демонстрирующее атмосферу книги – «Illustart»

- Artificial intelligence as an effective classroom assistant / Искусственный интеллект – эффективный помощник учителя

- Инновационные решения умного города

- Создание устройства для контроля состояния дорожного полотна

- Автоматизация распознавания занятости парковочных мест, отмеченных знаком 8.17

- Разработка электронных программируемых конструкторов POV-дисплея для образования и развлечения

- Модифицированный модуль для предоставления доступа к местам маломобильных и пожилых пассажиров в автобусе

- Поисковое устройство «Эврика»

- Инновационные способы изучения литературных произведений с использованием платформы izi.travel и Emaze Creative Editor, видеоредактора Movavi

- Ультразвуковой дальномер

- Организатор рабочего места

- Умный дом на Arduino (Smart House)

- «Нейродиагност» – приложение для помощи в определении диагноза (NEIRODIAGNOST)

- Прибор для контроля дыхания в домашних условиях

- Микробиологический анализ воды реки Клязьма

- Программное обеспечение для изучения работоспособности мозга

- Протез с силомоментным очувствлением

- Создание умной таблетницы «Smart Pill Box»

- Программная реализация модели сборки генома

- Изучение видового полиморфизма ДНК мяты перечной

- Идентификация хвоща полевого в сухом чайном напитке с помощью ДНК-маркёра

- Система безопасности Student Lock

- Звуки флейты сякухати донеслись из принтера

- Создание компоновочной схемы фандомата для утилизации алюминиевых банок

- Зонт «free hands»

- Анимированная 3D-модель советско-российской гусеничной десантной машины БМП-2

- Использование VR- и AR-оборудования для проведения экспериментов по физике в школах

- Устройство контроля по уходу за комнатными растениями

- Изготовление лангета для животных с использованием аддитивных технологий

- Создание 3D-моделей архитектурных элементов

- «Гибрид-1». Создание 3D-модели гибридного беспилотного летательного аппарата для многофункционального использования

- Устройство для съёмки 3D-панорамы

- Разработка школьной айдентики (Разработка фирменного логотипа. Графический дизайн)

- Приложение виртуальной реальности для релаксации и отдыха – «DistantRest»

- Применение радиоактивных отходов природного и техногенного происхождения в качестве альтернативных источников энергии

- Система адаптивного освещения

- Конструирование лодки на солнечных батареях

- Использование энергии солнца и дождевых капель в качестве альтернативного источника электроэнергии

- Приложение под виртуальную реальность для создания дизайна квартир

- «Умный» светильник

- Купол церкви из композитных материалов

- Проектирование сельских зданий и сооружений для территорий, подверженных наводнению

- Детская развивающая мебель

- Разработка дизайна подъезда многоквартирного дома

- Проектирование и разработка программного обеспечения синтеза трёхмерных моделей типовых зданий

- Концепция реконструкции площади Санта Кроче

- Микробиологическая оценка метрополитена

- Биореализуемый материал с антибактериальными свойствами для изготовления ожогового пластыря

- Качество молока

- Спектрофотометрическое исследование растворов сульфатов кобальта(II) и никеля(II)

- Разработка нанодисперсий на основе конъюгата α-липоевой кислоты и пропандиола с антиагрегационной активностью

- Влияние состава катализатора на показатели процесса дегидрирования изопропилового спирта

- Синтез производных индолил-3-масляной кислоты

- Изучение влияния условий хранения на пригодность питьевой воды

- Кто яблоко в день съедает, тот у врача не бывает

- Синтез полиглицерилфосфатов модифицированного строения как потенциальных ингибиторов адсорбции ВИЧ

- Материал и имплантат для восстановления хряща ушной раковины

- Центробежная сила. Её проявление в природе и применение в технике

- Расчётно-экспериментальное исследование баллистики страйкбольного оружия

- Заглублённые мусорные контейнеры

- Проектирование инновационной автобусной остановки для использования в городской среде

- Малые архитектурные формы – поддержка биоразнообразия на промышленных предприятиях

- Программируемая гирлянда на основе адресной светодиодной ленты

- Осуществление обучения учеников с ограниченными возможностями здоровья в общеобразовательной начальной школе

- Разработка энергоэффективной системы вентиляции и кондиционирования воздуха образовательной организации

- Проект цветника на воинском мемориале в деревне Веригино

- Опыт визуализации отдельных существующих и исчезнувших сооружений Москвы посредством программ для трёхмерного моделирования и геоинформационных систем

- Разработка настольной игры «Инженерный мир котиков»

- Практикум для решения задач ОГЭ (макет)

- Разработка новой технологии возведения сборно-разборных архитектурных сооружений

- «Умная» автобусная остановка

- Изучение процесса кавитации и возможности практического использования метода кавитации для обезвреживания и преобразования отходов заготовки и переработки древесины в полезную продукцию

- «Умная» теплица

- Автоматизация выбраковки упаковок тест-полосок для глюкометров

- «Ультралокальные» системы выращивания растений

- Автоматическая кормушка для рыб

- Разработка и создание исследовательского микроспутника

- Цветовой определитель «Color Detect»

- Изменение электрического сопротивления тензорезисторов при деформации

- Цифровой термометр

- Модифицированный датчик линии для робототехнических устройств

- Система отпугивания птиц (робот-пугало)

- Пьезоэлектрический эффект и его использование

- Многофункциональный светильник с дистанционным выбором режима работы

- Создание солнечного датчика

- Система контроля нагрузки на ось грузового автотранспорта

- Пневматическое метательное устройство для военно-тактической подготовки

- Преобразователь азбуки Морзе

- Программируемый бюджетный портативный IC-автомат для диагностики и проверки логики цифровых микросхем

- Аналитические весы для работы в условиях морской качки на научных судах

- Универсальное реле. Реле времени и термореле в одном устройстве

- Кодовый замок на релейной схеме управления и на программируемой плате Arduino

- Автоматическая система кормления для домашних животных

- Робот-рыбак

- Прототип выключателя для «умного» дома

- Разработка панели управления для комбинированного электро-твёрдотопливного котла отопления

- Кодовый замок

- Автоматизированная система выращивания растений «Smart greenhouse» с голосовым ассистентом

- Разработка кодового замка на базе микроконтроллера Arduino

- «Часы рабочего времени»

- «Умная» урна

- Создание звукового детектора электромагнитных волн

- Портативная интеллектуальная метеостанция с функцией управления «умным» домом

- Куб-компаньон для управления IoT-устройствами

- Переноска с электрообогревом

- Гитарный эффект

- Голографическая призма

- Гравитационный транспорт как новый вид городской и межгородской мобильности

- Устройство для автоматической сортировки мусора

- Роботизированный комплекс прокладки городских коммуникаций

- Проблема строительства и эксплуатации Северного широтного хода

- Аэросани

- Использование ракетоплана для формирования погодных условий

- Моделирование и прототипирование модели электромобиля «RE ROSSO E20»

- Система блокировки зажигания

- Интеллектуальная система навигации для «умного» города

- Модель гражданского самолета «ОГЛ-1»

- «Лежачий полицейский» на основе неньютоновской жидкости

- Создание прототипа универсального вездехода «ALLTER»

- Самолёт-квадрокоптер

- «Антисон 2» – устройство безопасности водителя автомобиля

- Использование дирижаблей для выполнения авиационных работ

- Генерация энергии

- Модифицированная доска для сёрфинга с подводным крылом на электрической тяге

- Мобильная буровая установка

- Создание спортивного трицикла

- «Умный» транспорт современного мегаполиса

- Двигатель Стирлинга

- Чат-бот «BotMusician»

- Автоматизированная система оповещения водителя о въезде в жилую зону

- Научная симфония: связь музыки и науки

- Модель скейтборда «эскимо» с электронным набором, выполненная из сверхлëгких композиционных материалов

- Модель первой русской подводной лодки

- Создание управляемого карт-тягача минимальной себестоимости из подручных материалов

- Внедрение холодного газодинамического напыления высокого давления в процесс ремонта турбореактивного двигателя

- Радиационная защита для космических кораблей

- Тренажёр для трейдинга

- Создание тестов для самостоятельного изучения и самоконтроля изучаемого материала

- Создание приложения-переводчика с языка программирования Pascal на язык программирования Python

- CLASSTEST – онлайн-платформа для тестирования знаний школьников

- Электронный каталог школьного музея «Добровольцы»

- Сайт зоомагазина

- Определение места жительства по социальным сетям

- «Бабушкина пряжа»

- Приложение Polymonial Calc

- Комплекс выявления неправомерной парковки транспортных средств

- Разработка умного справочника на базе Telegram-бота

- Разработка сайта для тестирования программ

- Дополненная реальность

- Платформа онлайн-тестирования

- Нахождение коэффициентов в химическом уравнении

- Скорочтение

- Здоровье школьника

- Интерактивная игра «Обезвреживание бомбы»

- Образовательный чат-бот на языке программирования Python «Тренажёр по решению комбинаторных задач и задач на множества»

- Создание бота в Discord для онлайн-мониторинга игрового профиля

- Web-технологии, dev-ops, организация сервисов, менеджмент трафика

- Социальная сеть Comject

- Картографирование железнодорожного транспорта в районе города Якутска

- Автоматическая система сортировки бытовых отходов для мусоропровода

- Арктика Interactive: создание интерактивной карты полезных ископаемых в Арктической зоне России

- Разработка программного обеспечения для генерации краткого содержимого выбранного текстового отрывка

- Виртуальная художественная 3D-галерея «Женщины в Великой Отечественной войне»

- Консольное приложение для изучения криптографических алгоритмов Crypto.App

- Сайт-форум с тематикой «Информационная безопасность»

- Создание программы «Тренажёр устного счёта: Умножение»

- Simply Food – это просто питаться правильно

- Математический тренажёр «Brain Storm»

- ALUB фоторедактор

- Создание интернет-ресурса SCHGK для поиска турниров по спортивному «Что? Где? Когда?» для школьников

- Исследование цифровых методов инженерного анализа на примере решения модельных задач

- Разработка онлайн-тренажёра для тренировки устного счёта

- Расчёт и визуализация траектории малого космического аппарата на высокоэллиптической орбите

- Android-приложение Student Assistant

- Создание Telegram-бота на языке Python для удалённого доступа к компьютеру

- Построение карты пространства на основе видео-стереопары

- Система интеллектуального мониторинга социального дистанцирования

- Разработка робота для игры в «Крестики-нолики»

- Автоматическая система ячеек для хранения личных вещей

- Робот-исследователь для видеоинспекции труднодоступных мест

- Постройка судна на беспилотном управлении

- Разработка системы навигации внутри роботизированной складской ячейки

- Оценка сокращения выбросов парниковых газов от реализации проекта в области концепции ответственного потребления

- Вирус-краудсорсинг

- Синхронизированный полёт группы БПЛА

- Продуктиндер

- Smart Mirror – зеркало «умного» дома

- «Умная» колонка с функцией «Озвучивание рецепта либо списка ингредиентов блюда по запросу»

- Электронный арбитр для интеллектуальных игр

- Усилитель работоспособности (Work Booster)

- Инженерное решение по повышению безопасности дорожного движения для велосипедистов

- «Умный» стилус

- Меню-конструктор «FOODIE»

- RGB-Плинтус

- Модульная программно-аппаратная платформа для освоения разработки микропроцессорных систем

- Школьный самокат

- Программно-аппаратный комплекс автоматизации открывания дверей

- Модернизация крытого спорткомплекса школ

- Макет онагра с системой управления голосовыми командами

- Создание теплицы с автоматическим поливом растений

- Динамика изменения показателей качества воды в роднике № 39 Тропарёвского лесопарка г. Москвы. Предложения по внедрению энергонезависимой системы очистки родника

- Эффект магнитной левитации на основе 3D-моделирования

- Робототехнический конструктор на базе платформы Ардуино

- Создание учебного 3D-макета человеческого зуба для уроков биологии

- Школьный музей с применением AR-технологии (Augmented Reality)

- Основные этапы проектирования, разработки и реализации шлифовального станка с использованием 3D-моделирования

- За страницами учебника геометрии: дополненная реальность

- Мобильный учебный класс для изучения астрофизики

- AR-технологии и их использование

- Интерактивная модель таблицы Д.И. Менделеева в AR

- «Умная» защита от протечек (УЗОП)

- Инвалидная коляска с функцией спуска и подъема по лестнице

- Автоматизированный помощник «ТОЧКА» для занятий рисованием

- Инновация накопителей: как сделать энергосистему более гибкой, дешёвой и экологичной?

- Контроль доступа по биометрическим параметрам

- Сравнительный анализ содержания «живых» лактобактерий в молочных продуктах на примере йогуртов различных производителей

- Исследование методов мультиклассификации клеток костного мозга

- Проектирование и изготовление композитного рюкзака

- Web-сервис для тренировки межпредметных знаний в игровой форме

- Викторина на знание среды программирования Scratch

- Разработка программы для прохождения аудита на соответствие двум стандартам информационной безопасности для российских и международных платежных систем

- Разработка распределённой системы дистанционного мониторинга уровня воды в кулерах

- Генерация отзыва о вузе при помощи Telegram-бота

- Создание квест-игры по заданиям ОГЭ по математике

- Разработка чат-бота для взаимодействия с расписанием школы

- Web-сервис для оперативного обмена исходным кодом

- Компьютерная система обработки текста, содержащего нецензурную лексику

- Сурдо-тренажёр (СТ)

- Мобильное приложение «Рецепт из подручных ингредиентов»

- Создание устройства для лиц с нарушениями зрения, помогающего ориентироваться на местности

- 3D-корсет (для травмированных конечностей)

- «Умный» город. Улучшение транспортной доступности в районе Нагатинский затон

- Дизайн-проект многофункционального школьного помещения

- Создание цифровой 3D-модели микрорайона

- Создание AR-модели «Солнечная система» с возможностью реализации приложения в МЭШ

- 3D-принтер Prusart

- Приложение виртуальной реальности для сборки электрических схем

- Информационный стенд об экологии в дополненной реальности

- 3D-модель беседки из вторсырья (поддонов, палет)

- «Умный» обогреватель

- Автоматизированный вагон метро

- Умный свет

- Создание виртуального музея физических приборов

- Интерактивный фонтан у северного выхода станции метро «ЦСКА»

- Дрон-доставщик

- Макет «вечного двигателя»

- Разработка украшения-носителя в Вlender

- Разработка интерактивных лабораторных работ

- Приложение дополненной реальности «Geometry AR»

- Создание удобного стационарного фена для людей с ограниченными возможностями

- Система поддержки передвижения маломобильных людей «Попутчик»

- Разработка модели персонажа для игры жанра rougelike

- Цифровой образовательный продукт «PAUTINA»

- Светофор с датчиком движения

- Чат-бот Telegram по подготовке к экзамену по английскому языку

- Автоматизированная система для проветривания помещений

- Роль пластика в загрязнении окружающей среды, мой вариант его вторичного использования

- Видеоэкология – наука для жизни

- Противоопухолевый комплекс олова на основе глицирризиновой кислоты

- Вода, которую мы пьём. Универсальный прибор для очистки воды

- Синтез альфа-линоленовой кислоты. Создание эмульсии на основе ненасыщенных жирных кислот

- Объединение нанотехнологий и наноматериалов с полимерами с целью получения полимеров с новыми свойствами

- Разработка методики сравнения антиоксидантной активности эфирных масел сосны и апельсина

- Химический состав бальзама для волос: влияние компонентов состава на структуру волоса

- Составление технологического справочника с целью дальнейшего использования на производстве

- Синтез и подтверждение структуры перспективного противогрибкового агента

- Компактный водородный реактор

- Подбор физико-химических условий для повышения КПД микробного топливного элемента – перспективного источника энергии на предприятиях

- Фильтрация микрочастиц

- Получение антибактериального композита на основе нанотрубок галлуазита

- Синтез 1,3-дипальмитоилглицерина и гидрофобного вектора на его основе

- Комбинирование анионных и неионогенных смачивателей для использования в лакокрасочных рецептурах

- Получение и изучение новых антипиренов, модифицированных нано-TiO2∙nH2O

- Новые железосодержащие материалы для очистки воды

- Почему возникают тайфуны, или Нагреваем воду сверху

- Учебное пособие-модель «Теллурий»

- Рефлектор зеркальных космических антенн межспутниковой связи из композиционных материалов

- Распространение лазерного излучения в оптически неоднородных жидких средах: на примере явления «ФАТА-МОРГАНА»

- Дискретный теплоаккумулятор, устройство для накопления тепла и передачи его внешнему объекту

- Исследование концентрации углекислого газа в помещениях

- Автоматизированная мобильная система кормления крупного рогатого скота

- Исследование магнитооптических свойств феррит-гранатов с различными примесями

- Определение механических характеристик разработанного многокомпонентного сплава на основе алюминия и возможности его использования в качестве материала автомобильного диска методом компьютерного моделирования

- Автоматизация предметного столика поляризационного микроскопа

- GeoGebra. Виртуальный стенд для интерактивных физических демонстраций по разделу «Геометрическая оптика»

- Ветровой генератор как альтернативный источник электроэнергии в загородном доме

- Многоканальная система автоматического полива растений

- 3D-левитрон. Установка для создания стоячих звуковых волн

- Определение нагрузочной характеристики контактного датчика силы

- Поиск оптимальных параметров выращивания скелетных кристаллов висмута

- Проект ракеты с твердотопливным двигателем

- Микрогидроэлектростанция своими руками

- Портативный прибор для измерения сердцебиения плода

- Автоматическая система управления отоплением загородного дома

- Гальванически изолированная система управления мощным источником питания

- Специальный коврик с беспроводной зарядкой

- Специальная система для считывания текста Брайля и последующего его перевода в латиницу и кириллицу

- Манипулятор в виде человеческой руки с отдачей ощущений

- Роботизированный комплекс для химического анализа донных осадков

- Устройство автоматической стабилизации и контроля беспилотного летательного аппарата SILF

- Bio-Hatchery Helper

- Роботизированный подводный аппарат

- Разработка прибора для измерения параметров воздушной среды

- 3D-анимация скелетной мускулатуры тела штангиста

- Помощник слабослышащего – электронное ухо (Electronic Ear)

- Разработка мобильного бинарного комплекса «TASF» видеофиксации состояния территориально распределенных объектов

- Разработка прототипа устройства для тестирования программ управления автономным полётом беспилотного летательного аппарата

- Автоматизированный террариум «Hometerra»

- Разработка прототипа кобуры для страйкбольного пистолета Glock

- Разработка и демонстрация функционирования системы мониторинга состояния человека в специальных стационарах

- Храм Иконы Владимирской Божией Матери

- Робот для прокладки коммуникаций «TechnoWorm D200»

- Бесконтактный санитайзер

- Создание 3D-пособий для слабовидящих детей «Alias» по-новому»

- Энергия моря: Морской змей

- Внедрение альтернативных источников энергии на примере метрополитена

- Разработка и создание управляемой модели двухосной системы ориентации солнечных панелей

- Система безопасного освещения лестничных пролётов

- Солнечный чехол для зарядки смартфона (Solar Case)

- Виртуальный мебельный магазин

- Витражная роспись как способ декорирования интерьера школьной столовой (на примере ГБОУ Школа № 2005)

- Проектирование 3D-модели современной школьной столовой

- Разработка модели мобильной осветительной системы

- Разработка школьной айдентики

- Сравнение концентрации каротиноидов в моркови и в филе рыбы семейства лососёвых

- Экспрессное профилирование жирных кислот в плазме крови человека методом масс-спектрометрии MALDI

- Создание универсального термоинтерфейса

- Получение бальзама для губ в домашних условиях

- Синтез и строение координационных полимеров переходных металлов с анионами замещённых малоновых кислот и мостиковыми N-донорными лигандами

- Изучение срока годности сока в пакете после вскрытия по микробиологическим показателям

- Новые матричные соединения для экспрессного детектирования действующих веществ в лекарственных формах методом масс-спектрометрии MALDI

- Получение экологичных строительных материалов с водоотталкивающими и противогрибковыми свойствами

- Безопасное производство с применением аммиака

- Многоразовые, высокоэффективные тест-полоски для глюкометра

- Создание противоопухолевого препарата на основе природного хлорина и соединений платины

- Синтез нано-Ag и получение на его основе полиакрилатных противоожоговых гидрогелей

- Создание одноступенчатой ракеты и исследование её аэродинамических свойств

- Способ автоматического регулирования плотности раствора и программное обеспечение автоматического управления технологическим процессом

- Физика в играх

- Исследование пределов реализации течения коанда и образования зоны турбулентности при обтекании цилиндрических тел с помощью объекта science art «незаметная бутылка»

- Лабораторная установка для измерения скорости звука

- Возможный способ реализации термодинамического эффекта извлечения влаги из воздуха методом конденсации в задаче индивидуального обеспечения водой личных подсобных хозяйств в условиях Крымского полуострова

- Разработка метода генерации электроэнергии из систем городского водоотведения

- Применение звукового датчика уровня жидкости для людей с ограниченными возможностями

- Система автоматизации наружного освещения

- Термоладонь – прибор автоматического измерения температуры тела на входе в учреждение

- «Умный» свет

- Система автоматического открывания крышки и контроль заполнения урны для мусора

- Генератор дома. Двигатель Стирлинга

- Создание Портативного Автоматического Бесконтактного Измерителя Температуры (ПАБИТ-20)

- Разработка экзоруки

- Разработка мобильной игры «ХимикУМ»

- Волонтёрская команда «Тим-ка»

- Автоматизированная парковка

- Создание сельскохозяйственного квадрокоптера «Агро 500»

- Разработка интерактивного сайта для подготовки к олимпиадам по математике

- Создание сайта с нейросетью «CatMe»

- Программа «MY SMART BUDGET» для контроля личного бюджета

- Разработка программного обеспечения для построения трассы искусственного спутника Земли

- Rogmathia – компьютерная roguelike-игра для изучения точных наук в развлекательной форме

- Безопасный обмен сообщениями: мессенджер с шифрованием

- Автоматизированная система дезинфекции воздуха, бесконтактного измерения температуры и обработки рук для образовательных организаций

- Разработка чат-бота для подготовки к ЕГЭ по профильной математике

- Информационный портал «Мир стереометрии»

- Благотворительность online

- Спортивные объекты ЮАО Москвы (Волейбол)

- Создание игры на Unity

- Разработка лидара без движущихся частей под ROS для улучшения алгоритмов движения БПЛА в замкнутом пространстве

- Карта в дополненной реальности

- Умная таблетница с функциями индикации времени приёма таблеток и звукового оповещения

- Медицинский многофункциональный универсальный матрас (эффективный, в том числе для больных COVID-19)

- Шкатулка с кодовым замком

- AR-технологии в школьных учебниках и книгах

- KEINN ONE:1 беспилотный электромобиль

- Бактериальный биореактор

- Повторяшка – тренажер для развития памяти и внимания для самых маленьких

- Мобильное приложение для распознавания Е-добавок eFinder

- Проектирование мобильного интернет-справочника «КакВыжить»

- Модель автоматической системы «Безопасное жильё»

- Чат-бот «Библиотека Ньютона»

- Разработка кроссплатформенной интеллектуальной обучающей игры «АБВГДейка» для привития учащимся начальной школы знаний, понятий и навыков в сфере правописания

- Создание мобильного приложения «Пятиминутка: тренажёр по физике» для платформы Android

- 3D-модель манекена с изменяемыми параметрами

- Стенд для ниток DorTak

- Централизованная, масштабируемая, кроссплатформенная и многопользовательская система "Интернет вещей"

- FedChat: чат с асимметричным шифрованием

- Создание информационного портала для новичков и любителей горных лыж – Properski.ru

- Учебно-игровое пособие «Искатель»

- Автоматический дозатор лекарств

- Настольная развивающая игра «Контур»

- Школа будущего. Современный кабинет математики

- Модель многофункциональной инновационной школы

- Классификация звёзд на языке программирования Python

- Синтез и исследование противогрибковых свойств наночастиц ZnO с этосомным покрытием

- Шифрование файлов на Python гибридным протоколом

- Создание мобильного приложения для помощи в ведении домашнего хозяйства

- Виртуальный музей

- Модель межпланетного космического корабля с оптимальным двигателем

- Моделирование коллекции наград Великой Отечественной войны

- Использование 3D-моделей для создания спортивных аксессуаров

- Создание 3D-модели рукоятки для классического спортивного (олимпийского) лука

- 3D-модель электровиолончели по индивидуальному дизайну

- Кубические иллюзии

- Создание 3D-модели автомобиля для изучения аэродинамических характеристик с использованием программ Autodesk Fusion 360 и SolidWorks 2020

- Наушники для слабослышащих с использованием технологий 3D-моделирования и печати

- Технологии дополненной реальности на службе у музея космонавтики

- Методы получения новых материалов на основе пероксидных соединений олова

- «Арка Шухова»: разработка конструкции по мотивам инженерных решений В. Г. Шухова

- Новый полимерный материал и катализатор для его получения

- Исследование норм потребления средств для стирки

- Чат-бот для решения задач по физике по теме «Кинематика»

- Средство улучшенного распределения контейнеризации в облаке In.Cloud

- Создание трёхмерной модели рельефа (Крым)

- Приложение «Voice». Голос каждого будет услышан

- Создание 3D-модели жилого дома и программы расчёта материалов для его строительства

- Онлайн-мониторинг состояния домашних питомцев по параметрам физической активности

- Система дистанционного контроля обеспечения питьевого режима в школьном корпусе

- Анатомическая накладка на автомобильное сиденье

- Определение применимости лазерных и аддитивных технологий при изготовлении музыкальных инструментов

- Пресс для утилизации алюминиевых банок с пневмоприводом

- ПДД VR

- Приложение для Android по изучению неправильных глаголов английского языка

- Синтез гликопроизводного 1-аминокси-3-аминопропана как потенциального противоопухолевого препарата

- Бифункциональные платформы на основе производных дифенилфосфина для синтеза комплексов золота(I)

- Сравнение бактерий кисломолочных продуктов с пробиотиками, содержащимися в лекарственных препаратах

- Биметаллические тиоцианатные комплексы лантана: синтез и свойства

- Синтез гетерогенного катализатора для селективного получения альдегидов С5

- Усилитель мобильного интернета

- Создание автоматической системы капельного орошения для комнатных растений

- Создание прототипа портативной дозарядочной станции для магазинов автоматических винтовок

- Ионолёт

- Зарядная станция на базе Элемента Пельтье

- Прототип промышленного робота-манипулятора

- Металлополиуретановый гусеничный движитель транспортёра для перемещения тяжеловесных грузов по лестничным маршам

- Рибофлавин: качественный и количественный анализ препаратов и продуктов питания. Измерение спектра поглощения вещества

- Получение наночастиц серебра и их влияние на структуру мезофаз жидкокристаллических алкилоксибензойных кислот

- Сравнительный анализ антибактериальной активности ряда пряных растений (аира, куркумы и имбиря) и оценка перспектив их использования в медицине

- Очистка диглицерида – структурного компонента противоопухолевых катионных глицеролипидов

- Спектральный анализ

- Исследование защитных свойств линз солнцезащитных очков от ультрафиолетового излучения

- Изучение влажности воздуха вблизи различных объектов

- Лазерная бас-гитара

- Эволюционная трансформация лобзика

- Система позиционирования

- Аналоговый и Hi-Fi усилители. Сравнение и анализ характеристик

- Многофункциональная погодная станция

- Трансформатор Тесла. Беспроводная передача электричества и использование резонансных электромагнитных стоячих волн в катушках

- Модульные конвейерные линии

- Транспортная система мегаполиса на примере возможного решения проблем сообщения Москвы и близлежащего города Подмосковья – Видное

- Мини-станция по сортировке строительного мусора

- Модуль для поиска решения задачи N×N в теории игр

- Аэродинамическая труба для моделей

- Разработка онлайн-платформы по бартерным обменам на основе технологии смарт-контрактов

- Основная мысль текста

- Проектирование элементов городского электротранспорта. Электромотоцикл

- Разработка чат-бота «Ромашка»

- Решение базовых задач по физике на термодинамику с помощью программы на платформе PascalABC.net

- Применение технологии блокчейн для продвинутого отслеживания посылок

- База данных олимпиадных и усложнённых задач по точным наукам

- Применение технологии Blockchain для отслеживания состояния пациента

- Онлайн-библиотека для студентов и школьников

- Разработка и внедрение в производство полимерных упругих шарниров, применяемых для аппаратов на коленный и локтевой суставы для детей с нарушениями опорно-двигательного аппарата (в том числе и при ДЦП)

- Светодиодный журнальный стол

- Мультиполигон

- Электронная библиотека для школьных читателей

- Разработка С-компилятора для 16-разрядной виртуальной машины

- Интерактивный сайт, посвящённый волейболу

- Разработка модели инновационной парты

- Дизайн внутреннего дворика корпуса МИРЭА

- Разработка виртуальной кухни с использованием технологий виртуальной реальности

- Лазерный станок с числовым управлением

- Интегрирование сушильной камеры филамента в 3D-принтер Picaso Designer X Pro

- PowerWords: приложение для изучения сложных тем английского языка

- Дизайн внутреннего дворика корпуса В МИРЭА

- Проект моста для пешеходов и велосипедного транспорта в центре Копенгагена

- Стол-трансформер

- Дизайн-проект школы искусств

- «Азбука Шухова «SET OF 33»

- Учебно-познавательная тропа «Ландшафты родного края»

- Игрушка «Детская площадка»

- Специальное рабочее место

- Применение 3D-технологий для визуализации образовательного процесса на примере шахмат и математических фигур

- Разработка 3D-модели Золотого моста

- Виртуально-реальный или комбинированный музей

- Концепция Smart@EPower – социальная сеть потребителей электроэнергии в «Умном городе»

- Синтез ацетона из изопропанола

- Создание автономной энергетической установки с использованием полупроводникового элемента

- Исследование влияния кофеина на рост и развитие бактерий

- Выбор оптимальной схемы армирования и технологии изготовления деталей беспилотного летательного аппарата из композиционных материалов

- Автоматизированный поворотный предметный столик для поляризационного микроскопа

- Система безопасности «Чистый воздух»

- ReКуп

- Постройка судна на беспилотном управлении

- Аэротакси

- Муниципальный многофункциональный робот

- Реновация школ серии МЮ

- Ячейки для хранения личных вещей

- Лазерные технологии в современной школе

- Разработка модели подвижного медицинского комплекса на базе трансформируемого полуприцепа

- Разработка айдентики детского клуба спортивных танцев Let's Dance

- Дизайн, архитектура и современные технологии. Трансформация: арт-объект – VR-музей

- Организация мероприятий по ресурсосбережению

- Разработка интеллектуализированной системы поддержки принятия решений обеспечения безопасности NannyNet

- Игровой алгоритмический тренажёр для младших школьников – робот «Шагайка»

- Регулирование освещённости в комнате с помощью фоторезистора и потенциометра

- Интеллектуальная система управления оконными жалюзи

- Карманный кардиомонитор

- Изучение эффективности антибактериальных медицинских средств

- Решение задачи о брахистохроне опытным путём

- Автоматическая кормушка для кота

- Изучение антибиотических свойств препарата «Ротокан» и его компонентов

- Создание простых механизмов на основе принципов гидравлики

- Разработка упрощённой схемы определения допинга в лекарственных препаратах

- Получение обратной эмульсии с инкапсулированным ниацинамидом

- Синтез бутаналя и его анализ

- Разработка нового композитного материала для использования в авиастроении

- Идентификация и количественное определение 6-аминокапроновой кислоты в лекарственных препаратах

- Разработка упаковки пищевых продуктов для пролонгации их сроков хранения

- Влияние легирующих элементов и термической обработки на структуру и свойства сплавов на основе алюминия, используемых в промышленности

- Агенты для фотодинамической терапии на основе металлоорганических соединений

- Определение критической температуры диоксида углерода методом электронного парамагнитного резонанса

- Исследование эксплуатационных свойств фильтрующих картриджей

- Металл-полимерные композитные мембраны для выделения водорода из газовых смесей

- Микробный топливный элемент

- Получение экстракта слизи улиток и его использование для внеклеточного матрикса

- Синтез аденинового мономера пептидно-нуклеиновых кислот на основе L-глутаминовой кислоты с циклогексильной защитой и оценки его выхода

- Нелинейно-оптические лимитеры для защиты органов зрения от высокомощного лазерного излучения

- Проектирование и разработка бионического протеза ноги

- Сравнение эффективности катушек индуктивности разных форм для беспроводной передачи энергии имплантируемым медицинским устройствам

- Создание 3D-модели школы

- Гроубокс

- Приложение для обучения правилам дорожного движения (ПДД)

- Разработка виртуального тренажёра для развития навыков вождения автомобиля с использованием технологий виртуальной реальности

- Induction Heater / Индукционный нагреватель

- Robotic Hand Роботизированная рука

- Master Bin 20.2.0: a Smart Waste Collection and Sorting System / Интеллектуальная система сбора и сортировки использованной тары «Master Bin 20.2.0»

- Сигнализация

- Разработка прототипа серийной модели светоуправляемой колесной платформы

- Прибор для контроля уровня pH водной среды в аквапонической установке

- Прототип энергоэффективного индикатора на микроконтроллере ESP32 и полевых транзисторах

- Создание устройства для исследования подводных источников газа (сипов)

- Использование лазера для измерения концентрации взвешенных частиц в воздухе

- Умное медицинское устройство (УМУ) для предварительной постановки диагноза с применением микроконтроллера Arduino

- Световой будильник

- Мультифункциональный шлюз управления

- Создание манипулятора с цветовой идентификацией предмета

- 3D-«крестики-нолики» на Arduino

- Многофункциональная роботизированная станция для занятий рисованием

- Прибор для измерения электромагнитного излучения в быту